后轮轴是摩托车的重要零件,工件材料为20CrMo钢。工件加工流程为:下料一锻造一正火一机加工一感应加热机床热处理一喷丸一磨削一成品。要求热处理层厚度为0.3-0.5mm,表面硬度为53-63HRC,心部硬度为26~43HRC。生产中发现,若干后轮轴出现断裂失效。

不同断裂形式的后轮轴,第一件轴断裂于齿部位,其断口平齐、垂直于轴线,断口为灰色;该工件有多个齿在与轴线成450方位发生崩齿,从崩齿处发出多条放射线条纹,表明崩齿处为断裂源,断口呈脆断特征。第二件轴在轴上较大台阶处断裂,断口细致,有皿状形貌特征,放射线从圆周向中心收敛,表明裂纹从四周向中心扩展,断裂于轴心部;断裂区呈半圆形,为粗糙脆性断口形貌。第三件轴也在齿部断裂,麻花状断口,断口与轴线呈450,断口上放射线在齿根处收敛;第三件轴另一侧在齿根断裂,表面呈剥壳状特征,并出现重度擦伤,有些齿上发现与轴线约45度方位产生崩齿与微裂纹缺陷。扫描电镜微观分析发现,3根轴断裂形式虽异,但微观形貌有共同点,即表层为沿晶或沿晶+解理混合断裂,而心部呈解理十韧窝混合型断裂。

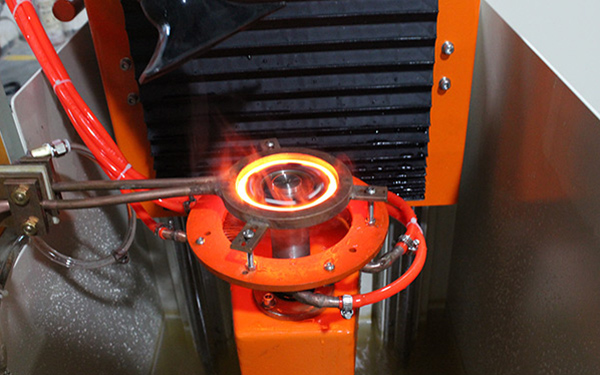

如一件轴断裂源位于输出端齿部崩齿部位,齿部呈沿晶断裂;其余齿部呈解理+局部沿晶混合型断裂,心部特征为以解理断裂为主,有少量韧窝。后轮轴试件金相检验发现,金属夹杂物为粗D4级;齿部使用感应加热机床热处理层厚度为0.7mm。扫描电镜微观分析发现,工件最表层碳氮化合物厚度约为25-30p.m,呈大片连续壳状或半网状分布,同时有许多黑色疏松孔洞及微裂纹,具有内氧化恃征。检验表明,共渗组织是粗大针状马氏体+较多残留奥氏体,评定级别为6级。扫描电镜下可见晶界上有断续网状微小裂纹,工件心部组织为板条马氏体+铁素体+少量上贝氏体。观察发现个别齿顶部及齿节圆处存在细长状裂纹。

后轮轴是摩托车动力传输机构的主要承受件,工作中主要承受较高的扭转载荷,同时承受瞬间的冲击载荷作用。因此要求工件强度高的同时,冲击韧度也应较高。该批轴表面热处理厚度达0.7mm,超过技术要求0.2-0.4mm。对于小模数齿轮来说,其感应加热机床热处理层过深。工件表层呈现大片连续壳状或半网状碳氮化物,出现内氧化及大量黑色疏松孔洞缺陷,实为严重缺陷组织,该组织脆性大,当受冲击载荷作用时,易于出现崩齿和碎裂。同时引发裂纹,导致后轮轴早期出现脆性断裂,热处理层过深和脆性组织缺陷是工件失效的主要原因。工件早期失效的第二个原因是热处理层组织为粗大针状马氏体组织,脆性大,内应力大,易产生微裂纹。该组织在高倍下发现存在网状微裂纹,这使工件晶界处强度明显下降,在断口上观察到沿晶断裂形貌特征。工件热处理层中碳、氮含量较高,这与热处理层工艺控制不当有关,应从工艺上减少通氨量和保温时间。