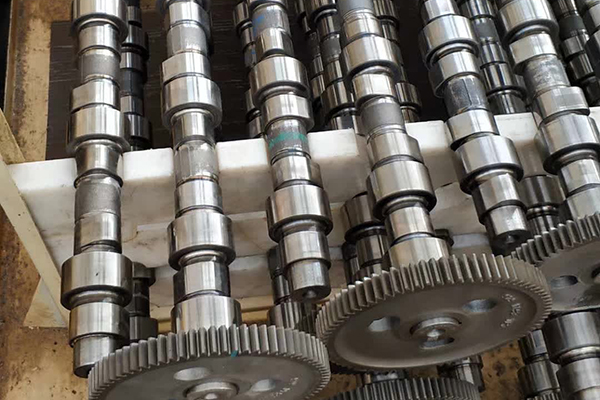

曲轴淬火用感应器主要是确定感应器有效圈的角度及矽钢片使用的合理性、曲轴淬火机感应器定位块的磨损程度及有效圈与曲轴表面之间的间隙等,确保电源有效功率的输出及曲轴感应器的加热效率。经检测感应器有效圈及定位块尺寸等符合图样尺寸要求,可正常使用。

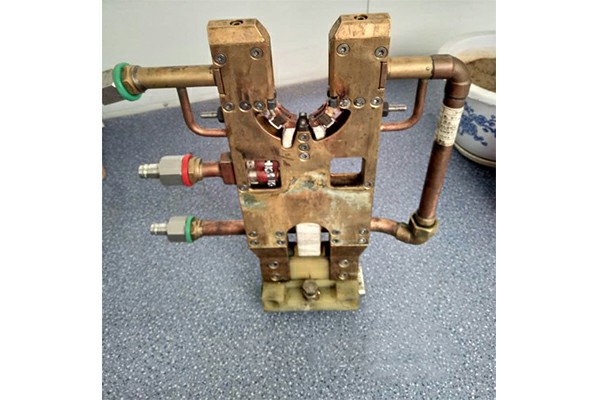

淬火技术要求主要是检测淬硬层的硬度、层深、金相显微组织,以保证淬火质量。在此过程中检查发现淬火硬度、淬硬层深及组织能满足技术要求;由于淬硬层深度大于技术要求的最小值,因此适当降低曲轴淬火机功率或者减少加热时间,以减小曲轴的变形量。曲轴易变形的部位为连杆曲柄与轴颈连接处,其结构是不能够更改的,因此只能改变连杆颈、主轴颈相互间的淬火顺序测量其变形量,测量结果显示无论连杆颈先淬火还是主轴颈先淬火,其最终变形量基本上保持一致。曲轴在淬火过程中,曲轴淬火机感应器-变压器和配重之间用弹簧拖链连接,构成一套淬火浮动机构,一方面是方便曲轴淬火机感应淬火结束后感应器的提升,另一方面是减轻曲轴所承受的径向力,防止在感应淬火过程中的弯曲变形。

径向压力大小是曲轴淬火质量好坏的重要影响因素,曲轴旋转淬火时既要保证曲轴淬火机感应器跟随曲轴转动且定位块与曲轴贴合,又要保证感应器不能完全压在曲轴上面,减小对曲轴变形的影响;检查是让设备进行空运转运行过程中检查浮动机构与曲轴是否出现干涉或发卡现象;同时人工上推感应器观察其是否能自动上浮。经过检查浮动机运行正常,可排除径向压力对曲轴变形的影响。

用专用芯棒检查并调整头尾架得同轴度。调整后跳动0.10mm,芯棒母线0.30mm,均好于曲轴未出现变形超差之前水平;同时检查并调整卡盘夹紧力,在三爪卡盘与曲轴端面之间放置相同厚度塞尺,卡盘夹紧后塞尺与曲轴表面间应无间隙或不能拔出,数次测试检验其稳定性。检查过程中发现卡盘其中的一个卡爪存在磨损现象,致使曲轴旋转过程中出现滑移,曲轴淬火机淬火过程中承受一定的弯矩,最终更换新的卡爪并且按照上述方法进行调整,减小或消除淬火过程中曲轴所承受的弯矩。

经过对影响曲轴变形的诸多因素进行检测分析并采取相对应的措施,曲轴淬火机淬火变形量得到了改善。经过一段时间小批量试验验证,曲轴的变形量保持在0.2mm以内,变形量控制的比未超差之前更好。对影响曲轴淬火机淬火变形的因素进行详细检测分析,找到了导致曲轴感应淬火变形的原因。造成此批次曲轴感应淬火变形超差的原因为:头架液压卡盘与尾架套筒同轴度超差、液压卡盘卡爪磨损、加热功率过高。根据导致曲轴淬火机淬火变形的原因,采取了合理的措施,改善了曲轴的变形量,并且变形量控制的比未超差之前更好。