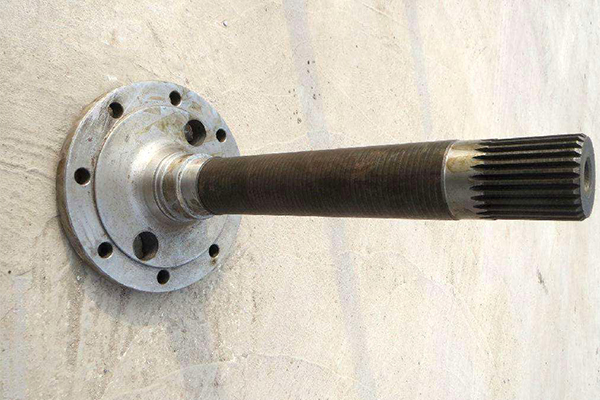

驱动轮轴是低速大扭矩轴,在车辆传动总成中起传递力矩驱动轮子转动的重要作用,为车辆的关键、安全件。由于感应热处理的特点,该零件在花键尾部和台阶的尖角处中频感应加热设备,容易过热,导致晶粒粗大,且由于该驱动轮轴结构较为特殊,在保证淬硬层深的同时也容易过热,导致R圆角部位晶粒粗大,端头螺栓孔处距齿根部0.6mm易淬透,也容易使冷却时冷速较快,相变应力、热应力较大,再加上该材质淬透性又好,因此淬火时变形开裂倾向较大。

为解决这一难题,对该种驱动轮轴中频感应加热设备淬火的工艺进行研究,通过电参数、工装夹具设计和感应淬火工艺优化等一系列试验工作,研究出了一套适合该驱动轮轴的生产最佳的工艺方案,降低了废品率,同时达到高质量、低成本、低能耗的绿色制造目标。所用中频感应加热设备感应器为圆环感应器,感应器下端附一喷水圈。

零件的淬硬层深度与采用的电源频率的大小、零件的移动速度、加热功率、感应器间隙的大小以及是否预热等有关驱动轮轴中频感应加热设备淬火所采用中频电源设备。采用中频感应加热设备淬火工件淬硬层深度一般在2~4mm,故采用中频感应加热设备淬火该驱动轮轴时,要想达到7~16mm的淬硬层深度,用传统淬火工艺存在很大难度。为此,只能从淬火工艺方面加以考虑来解决设备和零件本身所不能解决的问题。

在其他条件不变的情况下,零件移动速度与其淬硬层深度成反比,即零件的移动速度越快,其淬硬层深度越浅;零件的移动速度越慢,其淬硬层深度越深;针对该零件,若采用中频感应加热设备淬火应减慢零件的移动速度,但零件的移动速度太慢,会导致零件淬火温度过高、零件淬火组织粗大、花键易淬裂等问题出现,故应通过试验,调试出一合适的零件移动速度,以满足其7~16mm的淬硬层深度技术要求。在其他条件不变的情况下,零件的加热功率越大,其淬硬层深度越深;反之,零件的加热功率越小,其淬硬层深度越浅。中频感应加热设备感应器间隙越大,加热速度越慢,零件达到相变温度的时间就越长,因而其淬硬层深度也就越深;反之,其淬硬层深度越浅。零件的加热是由表面向心部传热淬火时得到了淬硬层深度,而中频感应加热设备淬火是由次表层向外表面传热淬火时得到了一定的淬硬层深度。如果先预热再实施连续加热淬火,这样能使零件透烧时间延长,淬硬层就会深一些,且表面温度也不会过高。

中频感应加热设备淬火工艺、工装和成套淬火装置,可推广应用于同类驱动轮轴的中频感应加热设备淬火,且编程、操作方便实用,淬火过程简单可靠,一旦工艺确定,整个淬火过程具有可靠的重现性,可确保淬火结果和淬火质量的稳定性,同时对感应设备的拓展应用也获得了进一步的提升。通过对该驱动轮轴中频感应加热设备淬火工艺研究发现,材料为国外牌号,淬透性较强,直接影响淬硬层深,即淬透性与淬硬层深成正比;同一种材料相同层深的条件下,加热与冷却间隙时间过短会造成硬度过高且组织粗大;通过化学成分检测,卡特驱动轮轴不同批次碳含量的偏差直接影响淬火硬度,即相同状态、相同工艺下含碳量与硬度成正比。中频感应加热设备领域内一向具有突破性进展的试验工作。在热处理生产过程中,淬火机床越来越得到广泛的应用,能够使我们在更加高效和精确的质量控制下,生产出符合环境保护要求、安全的高质量零件。