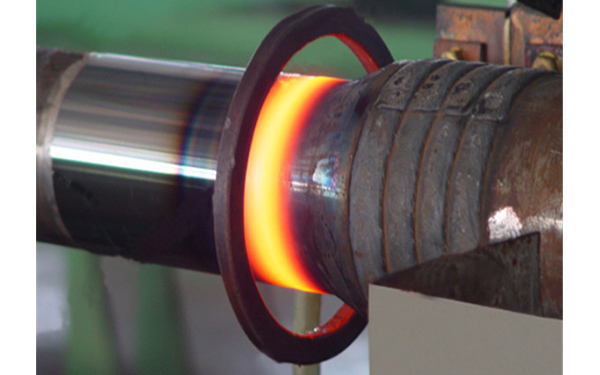

渗碳淬火加中频感应加热设备淬火十字轴渗碳后,其表面碳含量达到0.8%左右,并随着距表面距离的增加,碳含量逐渐降低,直至基体碳含量为0.16%左右,渗碳层的高碳含量是十字轴能够通过感应淬火提高硬度的基础。渗碳层在中频感应加热设备淬火时被快速加热,加热速度380~400℃/s,奥氏体形核率急剧增大,且奥氏体形成后没有晶粒长大的时间,因此淬火的初始奥氏体晶粒度均为14~15级的超细化晶粒,淬火冷却后形成高碳细针状马氏体,其硬度比普通淬火时高2~6HRC,这种现象被称为“超硬度”。此外,对在渗碳后普通淬火时残留奥氏体较多的钢种,采用中频感应加热设备淬火时,可以起到减少残留奥氏体的作用,并可以使淬硬层深度大于渗碳层。中频感应加热设备淬火减少残留奥氏体,其原理为奥氏体在被快速加热、短时保温的情况下,碳来不及充分溶解到奥氏体中,淬火后以碳化物的形式弥散分布在组织中,而奥氏体碳含量降低,可以降低淬火后的残留余奥氏体量,碳含量和残留奥氏体的关系如图6所示,碳含量越低,残留奥氏体量就越少。组织的改善使淬硬层的整体硬度值都被提高,在相同硬度界限值时,硬化层深度相应增加,而十字轴心部不受感应淬火的影响,依然保留回火贝氏体组织,具备良好的力学性能。

渗碳淬火加中频感应加热设备淬火,中频感应加热设备淬火时,碳浓度达到0.35%左右,淬火后就可以达到界限值硬度550HV1,而整体淬火时,碳浓度需达到0.45%左右,中频感应加热设备淬火后才能达到界限值硬度550HV1。以本文中的十字轴为例,要求硬化层深度最小值为3mm,在仅采用渗碳淬火工艺时,就要求工件在距表面3mm处的碳含量达到0.45%,而采用渗碳淬火加感应淬火时,要求工件在距表面3mm处的碳含量达到0.35% 即可,这就意味着,采用渗碳淬火加中频感应加热设备淬火工艺,达到相同的硬化层深度所需的渗碳时间更短,从而可以降低生产成本。

十字万向接轴因其使用载荷大,十字轴的使用寿命一般在1~2年,在返修的十字万向接轴中,拆解的十字轴的失效形式以表面磨损剥落为主,磨损剥落深度在0.5~1mm,加工去掉剥落层后,硬化层深度减小,硬度降低,无法直接二次使用,目前可用的十字轴修复手段只有重新渗碳淬火,但重新渗碳淬火存在着渗碳工艺难以确定、工件表面的油污难以清理、变形量大、成本高等问题,修复工艺难度较大,所以很少采用。目前我厂十字万向节修复中的十字轴基本都是直接报废,因此造成很大的成本浪费。但若采用感应淬火的方法进行修复,则十分方便,首先中频感应加热设备淬火属于局部表层加热,其热处理变形量很小,且成本很低,拆解后的十字轴直接进行中频感应加热设备淬火,淬火后经车加工去除磨损剥落部分,可知中频感应加热设备淬火后的十字轴在去除1.5mm余量后,其硬度依然达到700HV1左右,且硬化层深度也大于3mm,均能满足设计技术要求,从而可以节约大量生产成本。十字轴渗碳淬火加感应淬火,可以有效提高工件表面硬度至60HRC左右,并整体提高硬度梯度值,增加硬化层深度,改善硬化层的金相组织。