目前槽类淬火零件种类较多,如凸轮轴开口槽、差速器壳等。但槽类零件淬火的质量一直不宜保证,淬火难度也很大。小型淬火机槽类淬火感应器进行改进,在工艺调试中进行调整,使得淬火效果比较理想,满足各种槽类零件的要求。零件槽口内侧面加热,特别是当内侧面宽度较小时,设计小型淬火机感应器比较困难。感应器利用邻近效应原理,用以加热内侧面,具有较高效率。感应器的有效部分是中间两根导电管。由于两管电流方向在任何时刻均同向,因此导电管上的电流被挤向外侧。此两根导电管上虽未加导磁体,但却有相当高的加热效率。

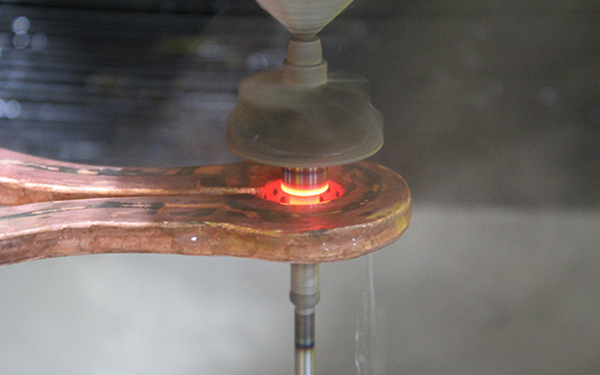

由于槽宽9mm,用两根导电管制作小型淬火机感应器,所用铜管很小,制作难度大,感应器寿命很短。故而进行改进,改为单根铜管进行加热,利用感应加热的临近效应加热。小型淬火机感应器加热部分先采用矩形截面铜管加热,调整好加热面与开口槽底面的间隙,进行淬火,淬火区域只有4mm左右,远远达不到技术要求,需对感应器结构进行改进。感应器加热部分再采用梯形截面铜管,调整好加热面与开口槽底面的间隙,小型淬火机淬火区域只有8mm,还是没有达到9mm的要求,但已经很接近技术要求,此时需要对工艺参数做出调整。

尝试小型淬火机感应器加热部分采用梯形截面铜管,调整好加热面与开口槽底面的间隙,短时间加热进行淬火,整个开口槽两侧硬化层深度、硬度均达到技术要求,开口槽底面、直角处也有硬化层,变形量也很小,客户很满意。由于前面应用梯形截面感应器淬火效果较理想,后面也采用此种小型淬火机感应器结构进行试验。进行加热淬火,感应器与槽底面的间隙为0.5~1mm,加热5.2s。检测R2mm圆角处没有硬化层。需要对感应器的位置及工艺参数进行修正。

将底边间隙加大为1~1.5mm,小型淬火机采用5.8kHz、98kW进行加热淬火,加热时间延长至6.5s加热淬火。槽类零件淬火的关键点如下:感应器结构及有效加热面结构,感应器与淬火部位的间隙,淬火工艺参数的匹配,临近淬火区防回火冷却系统。此外,间隙对此类零件硬化层深度影响十分明显,感应器两侧面与开口槽侧面间隙很难保证完全一样,这样就使得两侧面硬化层深度、形状不对称,因此定位夹具的精度就显得至关重要。