工业重载齿圈的服役环境苛刻,所受载荷大且复杂多变,在服役过程中易出现变形或断齿等问题。重载齿圈的常用热处理方式为渗氮和自动高频淬火机。但是,随着齿轮箱设计功率的增加,齿圈的直径和模数也相应增大,有效硬化层深度提出了更高要求。受深层氮化技术的限制,渗氮工艺越来越难满足内齿圈的热处理要求。相比于渗氮热处理,自动高频淬火机工艺具有生产周期短、硬化层深、能承受较大接触应力和冲击载荷等优点。

某重载齿圈在生产试制时出现齿根裂纹现象,淬硬层分布不均匀,齿根和齿顶硬化层较深,但节圆淬硬层深度远低于技术要求的有效硬化层深值。基于此,我们对该工业重载齿圈的感应淬火进行了工艺优化研究。该重载齿圈材料。热处理技术齿轮表面硬度53~58HRC,节圆有效硬化层深度2.8~3.8mm,齿根有效硬化层深度≥70%节圆有效硬化层深,进口端和出口端有效硬化层深≥1.0mm,淬硬层金相组织需满足。

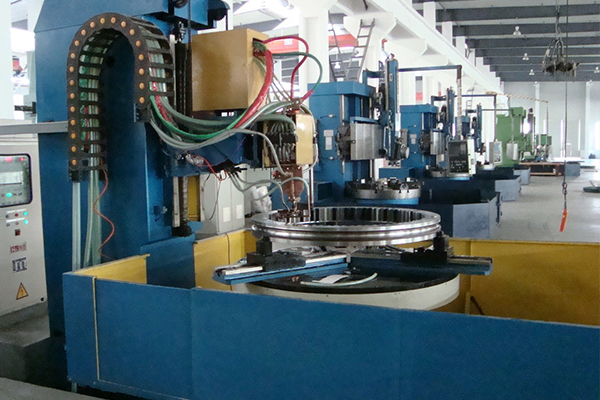

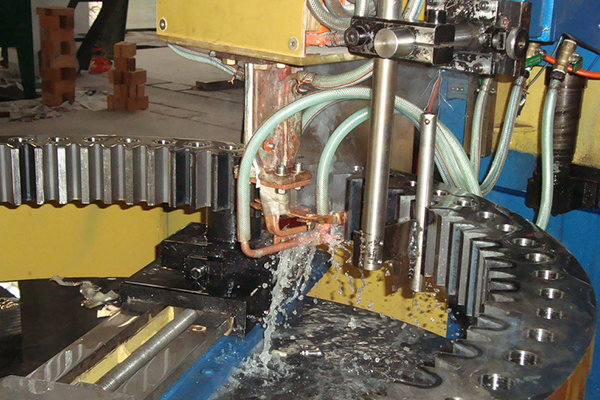

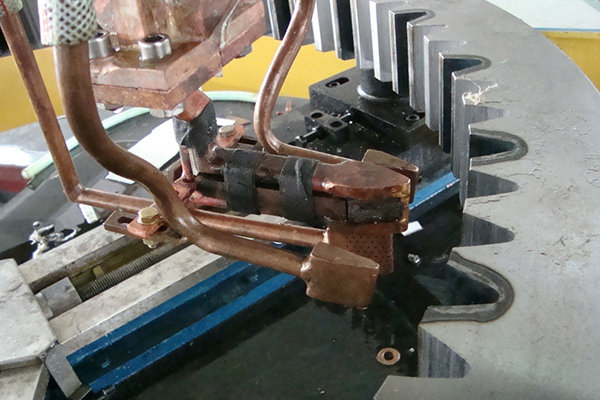

采用单齿连续自动高频淬火机工艺。感应器为纯铜制作的仿齿形感应器,该感应器由通用基座、自动高频淬火机感应器头部和导磁体三部分组成,前两者之间以燕尾槽连接,并在内部形成畅通的循环冷却水通路以避免感应器在工作过程中发生局部高温熔化。感应器头部使用0.2mm厚的仿齿形硅钢片叠加形成层板导磁体,利用导磁体的驱流效应增强齿根处电流密度。

对于该重载齿圈,仿照齿形设计的感应器并开展工艺验证试验。内齿圈的自动高频淬火机淬火工艺方案。根据以往其他产品经验设计的试制工艺,基础上陆续设计的优化方案。所有方案在同一个试验齿圈进行验证,以降低原材料、调质、机加工等因素造成的不利影响。保持淬火介质浓度和频率固定,通过对移动速度、齿部间隙和功率等参数的调整,实现对内齿圈感应淬火工艺的优化。