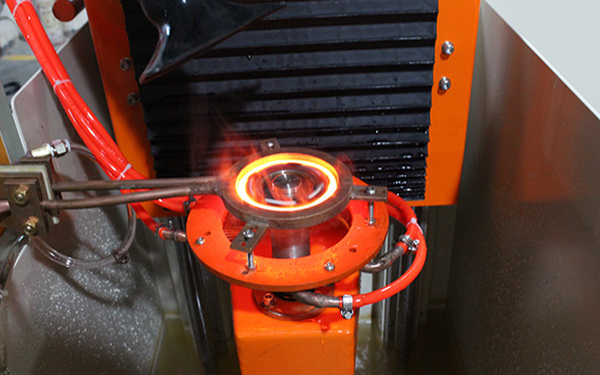

感应热处理工艺因具有加热速度快、生产效率高、节省能源、热处理变形相对小的特点,其立式数控淬火机床在齿轮行业得到了广泛的应用。目前大型齿圈采用的热处理硬化手段有渗碳淬火、调质、氮化、感应淬火等,由于大型齿圈渗碳淬火变形控制难度较大,调质的齿部硬度相对不高,氮化则成本高昂,所以立式数控淬火机床在大型薄壁齿圈领域得到了较快发展。

立式数控淬火机床淬火后,淬硬区与未淬硬区由于其组织不同,磨面浸蚀后将呈现色差。对裂纹轮齿进行理化检测,为裂纹轮齿端面浸蚀后感应淬火硬化层区域,其节圆处硬化层深度布满整个齿厚,齿根的硬化层深度为1.5mm,感应淬火表面硬度52~53HRC。将裂纹轮齿的齿宽中部横切面切开,浸蚀后节圆处硬化层深为4mm,齿根处硬化层深为0,齿部表面硬度51~52HRC。将裂纹轮齿纵剖,可以清晰呈现齿根的淬硬层分布,切面浸蚀后,其淬硬的区域很小,最大深度为1.5mm,最大长度为7mm。

齿圈经过立式数控淬火机床感应淬火后,数个齿根发现裂纹,对其中一条裂纹进行理化分析,此裂纹沿齿根长5mm,在齿根处深1.3mm,且裂纹完全处于齿棱角部位的齿根淬硬层内。抛光下的裂纹深度照片,抛光态未见裂纹周围存在非金属夹杂物缺陷。

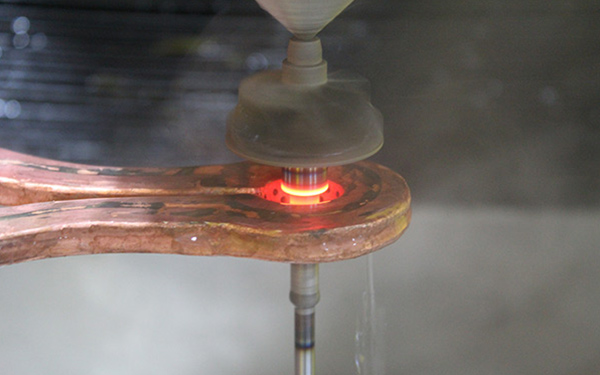

薄壁齿圈立式数控淬火机床淬火过程为表面温度达到奥氏体化温度时转变成奥氏体,在喷射水溶性介质冷却过程中,奥氏体转变成马氏体,体积增大会产生组织应力,其结果是表层首先达到Ms点率先形成马氏体,表层马氏体膨胀不受限制,随后次表面达到Ms点时,新生马氏体膨胀受到表层马氏体限制使表面产生张开内应力。若此内应力大于表层淬火马氏体强度时,就出现裂纹。在齿根端面棱角处,立式数控淬火机床加热温度会比其它区域高,冷却时的组织转变烈度大,奥氏体转变成马氏体会更快,其产生的组织应力会比其它地方高,再加上棱角的应力集中,因此在齿根的齿棱角产生裂纹。

数个齿根产生裂纹而非所有齿根产生,原因在于薄壁齿圈变形不确定性,立式数控淬火机床淬火加热时,组织及热应力使薄壁齿圈产生翘曲等变形,导致感应器与轮齿的距离发生偏离,立式数控淬火机床感应器偏离产生的淬火烈度差异在齿棱部位齿根处特别明显,将在应力最集中的齿棱角的齿根处出现裂纹。感应淬火设备电源的稳定性也是淬火质量均匀性、稳定性、防止局部出现淬火裂纹的重要环节。