传动轴是汽车的重要零件,它在工作过程中要承受巨大的摩擦力,传动轴结构设置凸缘,一方面是考虑利用凸缘加强传动轴的强度,另一方面凸缘轴可以产生振动,利用凸缘位置和大小,可以平衡活塞的振动。为此,我们对其进行立式数控淬火机床淬火以提高它的硬度、耐磨性和使用寿命。汽车凸缘零件属空心轴类,壁厚为10mm,同时硬化区域内有楞,应该说在感应淬火区域内很忌讳有孔、楞、沟、槽等结构存在,这些结构经常是淬火裂纹的根源。但由于零件的功能需要,这些结构又必须存在,导致其立式数控淬火机床淬火工艺难度加大。为避免尖角效应产生的过热和淬火裂纹的产生,我们从立式数控淬火机床感应器结构及淬火工艺上进行了设计并对其淬火工艺进行了研究。

汽车凸缘轴进行感应淬火,且凸缘及端面的淬硬层要求连续。一般情况下,零件局部表面淬火后的残余应力分布规律为:淬硬区为压应力,而过渡区将由残余压应力转为拉应力,经自回火或回火后,残余应力可降低l~2倍。因此可见,在立式数控淬火机床局部表面淬火时,决不可使硬化层终止在轴的危险断面或有应力集中的地方。例如轴颈圆角处是应力集中的地方,如果硬化层在此处终止,则过渡区的张应力与应力集中叠加,易造成零件的早期疲劳损坏。硬化层不合理分布,分布形式,轴肩的危险断面不仅因表面硬化而得到强化,还因残余压应力而减小应力集中系数,因而可使疲劳强度得到大幅度提高。

带凸缘的轴或轴颈,硬化区最好从凸缘根部R圆角处开始,以保证获得最好的疲劳寿命。如根部不需要淬硬,硬化区距圆角处距离应为5~8mm,以避免过渡区的拉应力出现在应力集中部位。花键轴施行花键全长淬火时,硬化区应超过花键全长的10~15mm,即硬化区超过其应力集中部位。阶梯轴的阶梯小于3mm时,允许采用立式数控淬火机床同一感应器连续淬火,但不同直径过渡时,零件在感应器内的移动速度应有所不同。当阶梯轴的阶梯大于3mm时,轴上的硬化区应分段处理。对疲劳强度要求较高的轴,其大小轴颈R圆角过渡处可采用滚压或喷丸处理来改善和提高该处的疲劳强度。立式数控淬火机床感应器及夹具设计 根据阶梯轴的阶梯,轴上的硬化区应分段处理,分段式感应器,夹具设计根据图样要求,凸缘淬火后的硬化层深为1.0~2.0mm,故选用的是中频感应淬火机床

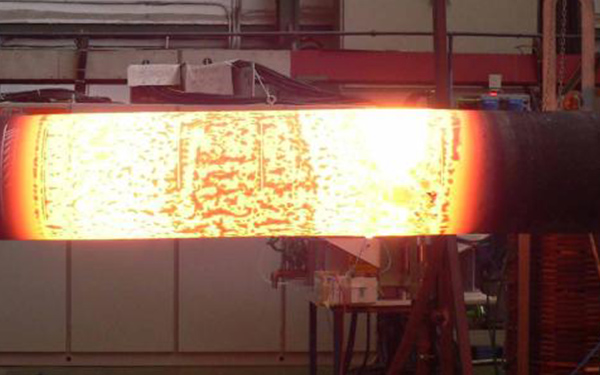

由于该零件上同时有端面及凸缘两个感应淬火疑难结构的存在,而上述部位的存在,立式数控淬火机床在实施局部感应淬火时,易产生尖角效应,即在局部感应淬火时,位于尖角处的电流密集,易产生过热或过烧现象,甚至产生淬火裂纹,故立式数控淬火机床感应加热工艺存在一定难度。由于?62mm轴颈加热温度高,而?62mm轴颈3mm倒角处加热温度低,在感应器下端整体位置上移5mm,同时将?62mm轴颈与感应器内壁处间隙加大1.5mm进行试验,最终使问题得以圆满解决。