齿圈类零件最终热处理工序可选氮化及感应淬火,两种工艺均可以满足零件所需的性能要求,鉴于不同工艺的优缺点、过程控制能力要求及生产能力高低不同,各生产部门所选择生产工艺亦不同。感应淬火工序具有工艺简单、工件变形小、生产效率高节能环保、机械自动化程度高等优点受到广泛关注,但相应有过程控制复杂,鉴于上述原因,齿圈类零件的感应淬火受到广泛的关注。

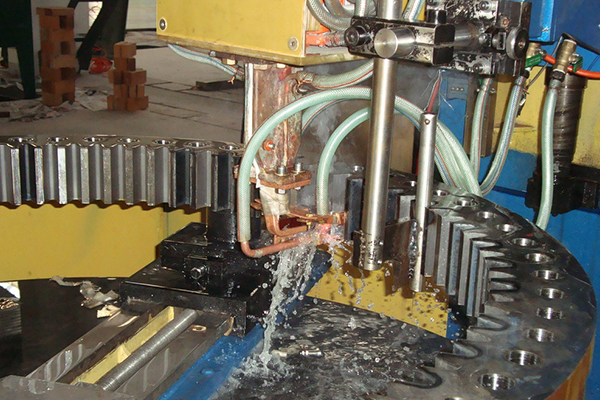

为了深入分析此类缺陷产生原因,先进行仿齿形感应器的沿齿槽逐齿淬火磁场分布及淬火时受热状态研究。本试验所用仿齿形感应器示意结构及实物图片,这种加热方式在中频感应加热成套设备感应器加热工艺中属于平面加热,感应器与齿面间隙大小较为重要,关系感应器的加热效果,间隙大则加热速度慢,淬火层深度较深;间隙偏小则感应器各部位效率不一致,局部加热快,形成高温区,即加热不均匀。

针对所生产零件不同,仿齿形感应器也会做出相应调整,中使用的感应器,上下端面增加导磁体改善磁场分布,由于齿圈螺旋角度影响,在进出口端面增加相应位置尺寸,满足局部位置加热时间短问题。中频感应加热成套设备淬火试验过程中在进口位置感应器会短暂停留以改善进口加热状态,出口位置当感应器余约1/3在齿槽内时停止加热,并迅速提升出齿槽,通大流量淬火液冷却。

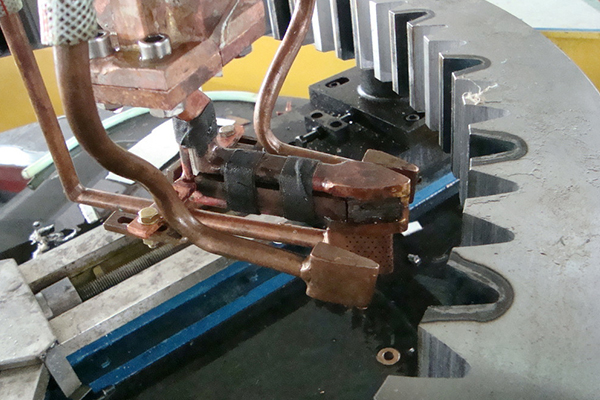

仿齿形感应器生产中的电流分布,电流形成两平面加热回路,电流于齿根处汇聚,对于齿根加热有加强作用。对应于感应器电流分布,相应零件单边齿面内部形成感应电流也分为两部分,故实际为两次平面式加热,而齿根处为持续式加热,中频感应加热成套设备感应时间长于齿面,对于齿根处淬硬层增加有利,但鉴于感应淬火特点,齿根层深不会大于齿面层深,而组织由于齿根两侧受热时间长易过热,反而较齿面组织差。横向流经齿沟的电流随时会在相邻齿顶短路,这导致这些齿顶的加热时间比齿侧面时间长,即使齿顶的比功率比感应器下方部位低也会导致齿顶过热。即此类型感应器易于在齿顶、齿根及齿根侧过热,从而使得这些位置的开裂倾向大于其他位置。

感应器加热时零件最先受热位置为齿根及齿顶,而齿面作为后加热区域存在,即不完全加热状态下齿面受热状态弱于其它部位,这对于分析出口齿面局部欠淬火层缺陷具有重要作用。