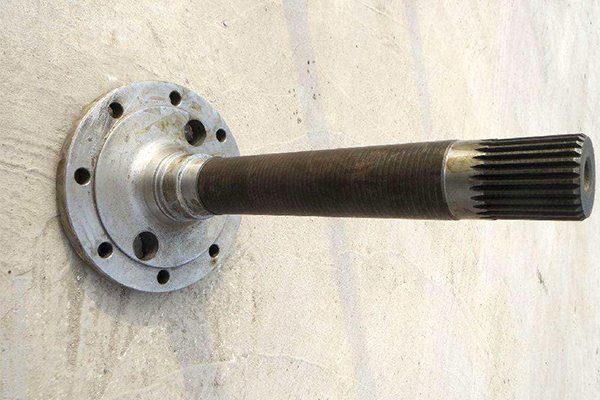

在现有生产条件下,对基圆半径为R80mm的凸轮轴,采用仿形感应器,中频感应加热成套设备和数控淬火机床上对喷油凸轮轴段、进排气凸轮轴段的凸轮型面进行感应淬火。通过对感应器、工艺过程控制优化,解决了淬硬层深度不均匀、过渡区软带、升程顶部过热开裂等问题。

感应淬火的淬硬层深度和表面硬度随频率、单位面积的功率损耗、感应器的形状和尺寸、被处理零件的材质和形状及尺寸、中频感应加热成套设备处理前的基体组织、加热方式、加热时间、冷却剂的种类和冷却方法等主要因素而改变。在进行凸轮轴凸轮型面感应淬火时,存在凸轮桃尖淬硬层深度过深、凸轮基圆处淬硬层深度较浅;凸轮升、降程区域易出现软带、淬硬层深度不均匀及中频感应加热成套设备淬裂等质量问题。中频感应加热成套设备感应器的结构主要包括感应器有效圈内径尺寸、高度、喷水角度。

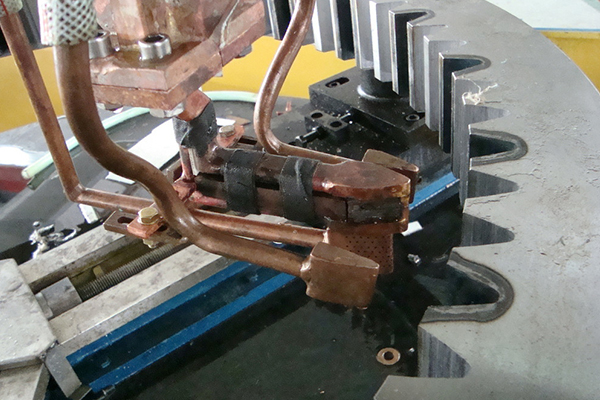

根据零件形状,中频感应加热成套设备感应器专业制造厂家制作专用仿形感应器,特别对感应器基圆部位的两侧增加高度约4mm;确保有效圈与零件间隙在5~6mm。通过对感应器内侧间隙、高度的改进设计,提高了感应器加热均匀性,有效保证了淬硬层深度。通过中频感应加热成套设备感应器结构优化和精确控制加热位置,能够在提高基圆处淬火温度和淬硬层深度的同时,降低了凸轮桃尖部的淬火温度和淬硬层深度,有效保证了淬硬层深度。

合理控制感应器有效圈与零件的轴向及径向间隙,从而使凸轮加热温度趋于均匀,避免了因凸轮加热时升程顶部与基圆部位温度差过大而引起的基圆与凸轮升程部位淬硬层深度差距过大和过渡区软带的质量问题。通过有效控制淬火冷却介质浓度、温度、冷却时间及喷液压力,减少了零件淬火开裂、软带及棱角处剥落等质量缺陷。